Riccoboni new generation

Innovazione e Sviluppo

Recupero di oli e filtri

Fin dal suo ampliamento nel 2004 la piattaforma Grassano di Predosa (Al) è diventata un impianto per il trattamento e il recupero di diversi tipi di rifiuti, andando a posizionarsi all’interno di alcune delle più efficienti filiere dell’economia circolare attive in Italia.

Per quanto riguarda gli oli minerali, l’impianto è in grado di gestire ogni anno oltre 6.ooo tonnellate di lubrificanti esausti con peculiarità differenti e di svariata provenienza, tra cui le realtà industriali ed attività artigiane del territorio che necessitano di puntuali servizi di microraccolta e assistenza.

Sistemi di gestione e controllo

Le piattaforme operative Grassano di Predosa ed Eco.Impresa di Ostuni, nelle quali hanno luogo trattamento e miscelazione di rifiuti industriali pericolosi, attuano i loro processi nel costante impegno a soddisfare gli standard più avanzati in materia di sicurezza e gestione del servizio.

L’intera sequenza delle attività è presidiata da sistemi di monitoraggio e controllo che si esplicano su un duplice piano, tecnologico e organizzativo, per garantire le migliori performance e una sempre crescente tutela della salute, della sicurezza e dell’ambiente.

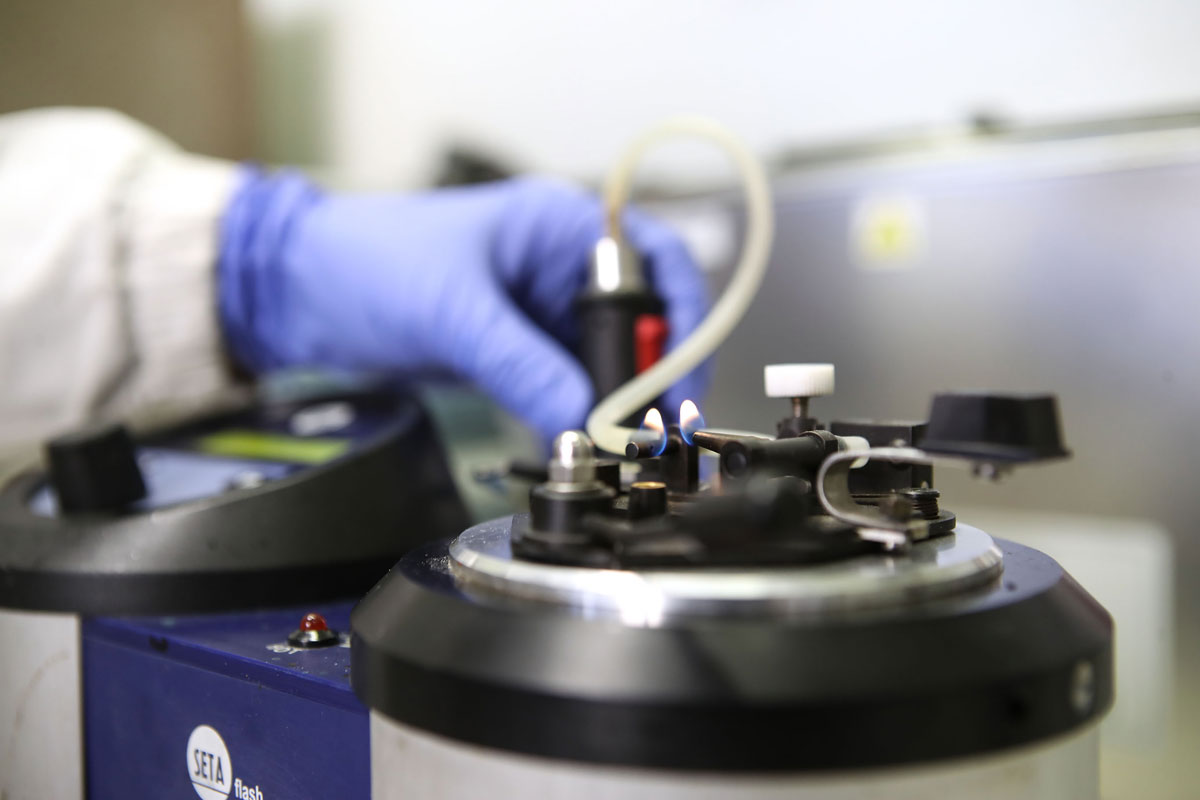

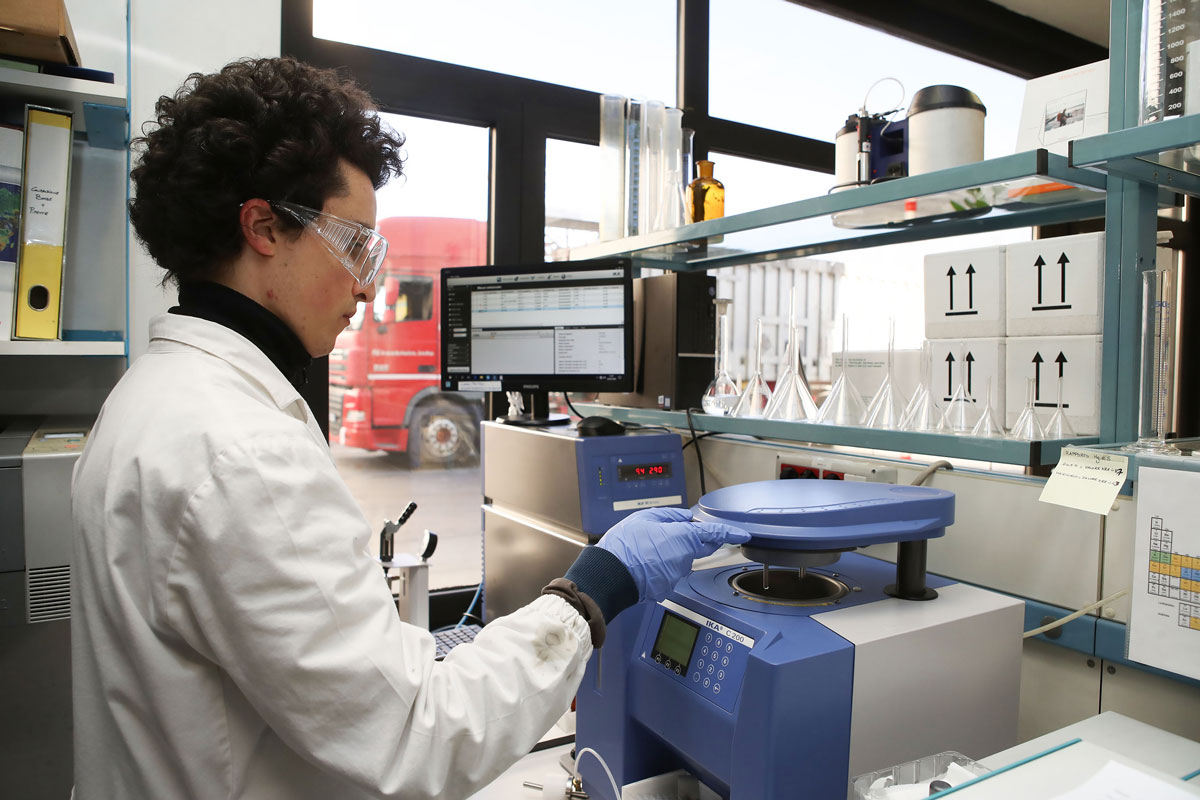

Laboratori

Presso le piattaforme operative di Grassano ed Eco.Impresa sono attivi laboratori riccamente equipaggiati, che operano quotidianamente per svolgere attività di analisi funzionali al controllo dei processi e alla caratterizzazione e omologazione dei rifiuti, insieme ad attività di ricerca e sviluppo.

In laboratorio vengono determinati i parametri fondamentali per il conferimento di oli esausti a rigenerazione, delle acque a depuratore e dei rifiuti solidi a discarica, recupero o termodistruzione. È possibile controllare ciò che entra, ciò che esce e quanto viene lavorato internamente, per far sì che in ogni passaggio il materiale sia verificato.